共聚焦白光干涉仪 | 用于摩擦涂层的表面表征:磨损性能、厚度和粗糙度

- 2024-11-14 09:12:45

这些涂层因其优异的耐磨性、极低的摩擦系数、*高的硬度或生物相容性而受到业界的高度关注。研究的目的是提高DLC涂层在不同钢基材上的附着或耐磨性等摩擦力学性能。

我们期望借助Sensofar的3D光学轮廓仪,在更高质量的2D和3D图像中以更高的测量精度进行表面表征。

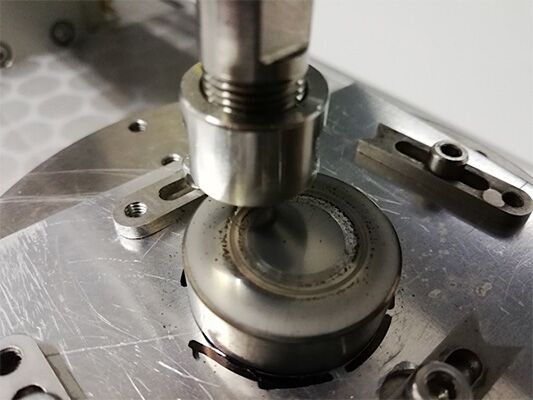

我们测量了有涂层和无涂层圆形样品和平面样品。使用不同的钢材和陶瓷作为基材。使DLC等高质量涂层沉积在基材上。在这些样品中,我们使用销盘式摩擦计进行摩擦和磨损测试,然后测量磨痕。

图1a:正在其中***个样品上进行的摩擦和磨损测试。

图1b:摩擦磨损测试后其中***个样品的图像。

图2:用于确定涂层厚度的样品。

研究表面或涂层的摩擦力学性能涉及许多关键参数:纳米硬度、涂层与基材之间的附着力、粗糙度和/或者层厚或磨损性能。可以使用S mart轮廓仪,测量表面粗糙度、涂层厚度和计算磨损系数所需的摩擦磨损测试后体积损失。

在工业应用中,耐磨性可决定材料的正确性能并确保更长的使用寿命,是***项非常重要的特性。确定这个数值并非易事,因为有许多因素在起作用:磨损机制存在变化,销和圆盘都受到磨损。

磨损的表征并不简单,但我们可以使用Sensofar轮廓仪,在磨损测试过程中实现***真实的磨损表征,并更好地测量体积损失。

体积测量

对于摩擦和磨损测试,我们使用直径6 mm、表面***大粗糙度Ramax 0.050 µm、硬度约为1650 HV的氧化铝球。将不同的有涂层和无涂层工具钢样品作为圆盘。在测试中,圆盘在以下条件下围绕销旋转:40 N负载、200 rpm转速和20,000次循环,每个样品在8、10和12 mm(轨迹半径)处重复测试3次。测试后会出现磨痕,根据磨痕测量体积损失,以确定磨损系数。

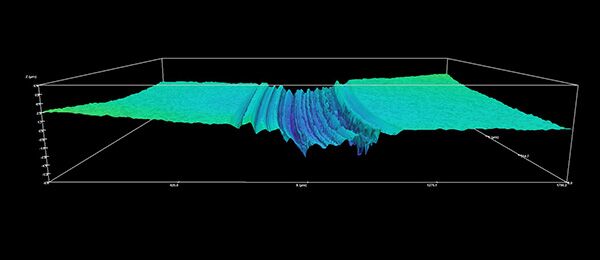

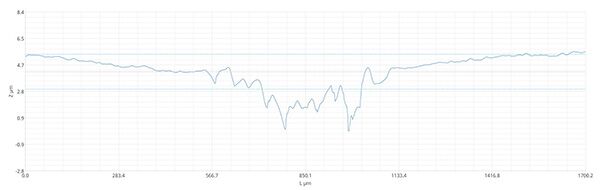

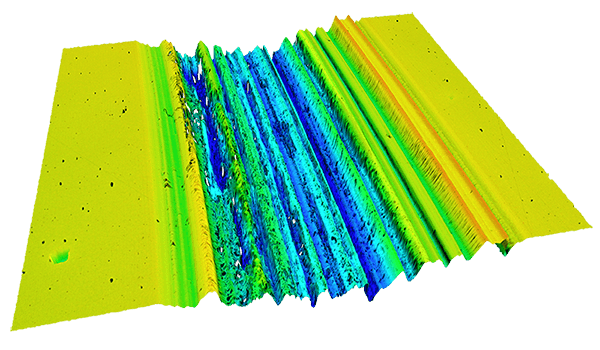

利用共聚焦技术测量体积损失,测得的体积损失用于之后的耐磨性计算。物镜的选择取决于磨痕的宽度,对于观察到***宽磨痕的无涂层样品,使用5X和10X镜头,而对于磨痕较窄的有涂层样品,使用20X和50X镜头。

图3:涂层的体积损失测量值通过S mart 3D光学轮廓仪(10X EPI)采集。

图4a:WC-C 磨痕图像。

图4b:共聚焦轮廓仪(10X明场物镜)采集的ta-C涂层样品磨痕图像。

为获得***准确的数值,磨损系数通过两种方式确定;***种是按照ASTM G99标准确定,另***种是直接通过体积损失的共聚焦测量确定。直接使用共聚焦轮廓仪测量时,将测量的体积损失值外推到整个磨痕,并根据体积损失值计算磨损系数。

图5:通过ASTM G99标准(橙色图)和共聚焦(蓝色图)测量的样品磨损系数值的比较图。

通过S mart 3D轮廓仪实现了以***准确方式表征涂层耐磨性的主要目标。由于轮廓仪能够在考虑磨痕真实形状的情况下测量摩擦和磨损测试后的体积损失,因此通过共聚焦获得的磨损系数值比按照ASTM G99标准计算的值更低并且更真实。

厚度和粗糙度测量

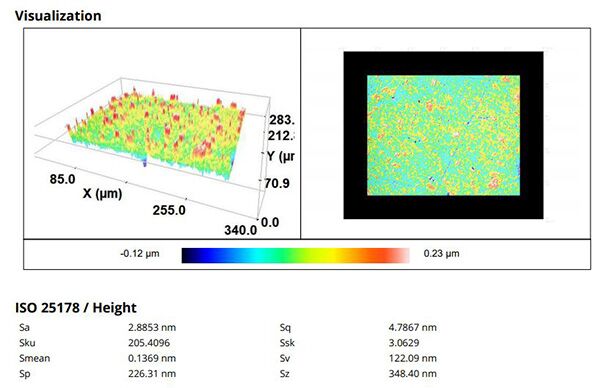

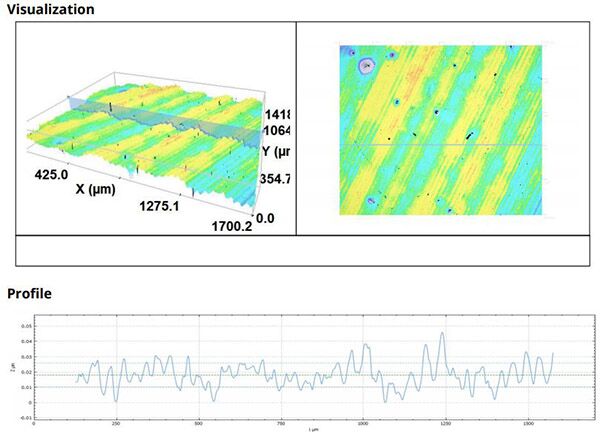

此外,还可以轻松测量样品的表面粗糙度和轮廓粗糙度,然后对比使用共聚焦和干涉测量这两种不同的测量技术获得的数值。通过这种方式,可以保证得到的粗糙度值的精度。基材的粗糙度可能是涂层与基材之间附着力的决定因素。

图6:使用50X物镜的共聚焦显微镜得到的涂层工具钢样品表面粗糙度测量值(截止值为0.08 mm)。

图7:通过干涉测量(10XDI)得到的涂层工具钢样品轮廓粗糙度测量值。

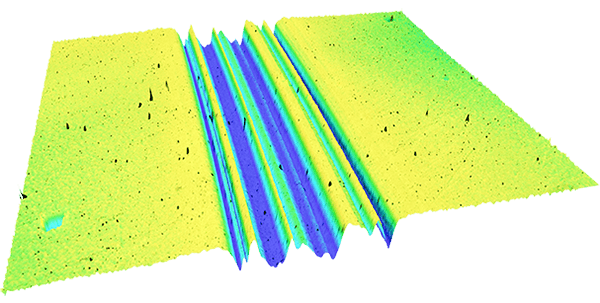

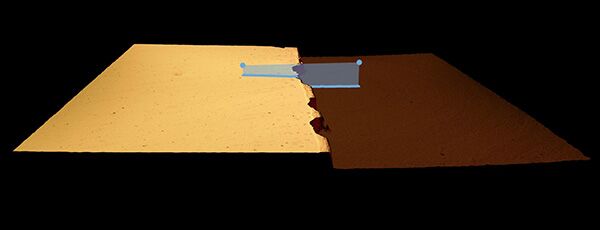

***后,采用快速、简便的方法测量了涂层厚度。除了粗糙度外,还使用共聚焦和干涉测量法测量了厚度,以证实结果。这种测量的主要优点是不需要破坏性测试就可以测量厚度。

图8:涂层厚度测量值通过S mart 3D光学轮廓仪采集。

粗糙度和厚度测量均可通过共聚焦(50X)和干涉测量(10X)完成。通过这种方式,我们试图在深度上实现***高分辨率,以获得***准确的数值。

有许多参数对于研究表面或涂层的摩擦力学性能非常重要,如纳米硬度、涂层与基材之间的附着力、粗糙度、层厚或磨损性能。Sensofar的光学轮廓仪可以评估所有这些特性,并且比其他表征方法更为准确。***后应该指出的是,S mart轮廓仪的多功能性、速度和易用性使我们可以选择使用不同的技术来证实获得的数值。

注:文章来源于网络,如有侵权,请联系删除